by Christina Jäger

Share

Auf Social Media Teilen

Neue, moderne Montagehilfe für die Produktion

Die HÜBNER Group ist ein weltweit führender Hersteller von Übergangssystemen für Busse und Bahnen. Das Unternehmen entwickelt und produziert innovative Lösungen für den öffentlichen Verkehr – darunter Faltenbälge, Gelenk- und Fenstersysteme. Besonders bekannt ist HÜBNER für seine hochwertigen Übergangssysteme für Straßenbahnen, Metros und Hochgeschwindigkeitszüge sowie für Einstiegssysteme für mobilitätseingeschränkte Menschen (Rollstuhlfahrer), die für maximale Sicherheit sorgen.

Diese Einstiegssysteme sind in Breiten von 900 mm bis 1.100 mm erhältlich und werden in unterschiedlichsten Varianten angeboten, um diversen Kundenanforderungen gerecht zu werden. Eine integrierte Gefahrenerkennung mittels Sensorik sowie das elektrische Ausfahren der Rampen gewährleisten zusätzliche Sicherheit und Komfort.

Als international agierende, familiengeführte Unternehmensgruppe basiert der Erfolg von HÜBNER maßgeblich auf dem langjährigen Fachwissen und der hohen Loyalität seiner Mitarbeitenden.

Projektanlass & Zielsetzung

Die Anpassung an neue Richtlinien und Verordnungen machte eine umfassende Überarbeitung und Weiterentwicklung der elektrischen Rampen notwendig. Infolgedessen konnte das bisherige Montagegestell, eine Eigenkonstruktion für die Rahmenfertigung, nicht länger verwendet werden. Es war nicht nur in seinen Abmessungen zu groß, sondern bot auch keine flexible Arbeitshöhe mehr.

Somit entstand der Bedarf an einer neuen, modernen Montagehilfe. Die Wahl für die Planung und den Bau der neuen Montagestruktur fiel schnell auf die Firma CREFORM. Dies lag daran, dass Hübner bereits gute Erfahrungen mit Creform-Arbeitshilfen gemacht hatte und mit deren Qualität sehr zufrieden ist.

Im Rahmen dieses Projekts wurden die neuen gesetzlichen Anforderungen ebenso berücksichtigt wie die spezifischen Bedürfnisse der Mitarbeitenden aus der Produktion. Das übergeordnete Ziel war es, ein optimales Arbeitsumfeld zu schaffen, die Ergonomie zu verbessern und die Produktivität maßgeblich zu steigern.

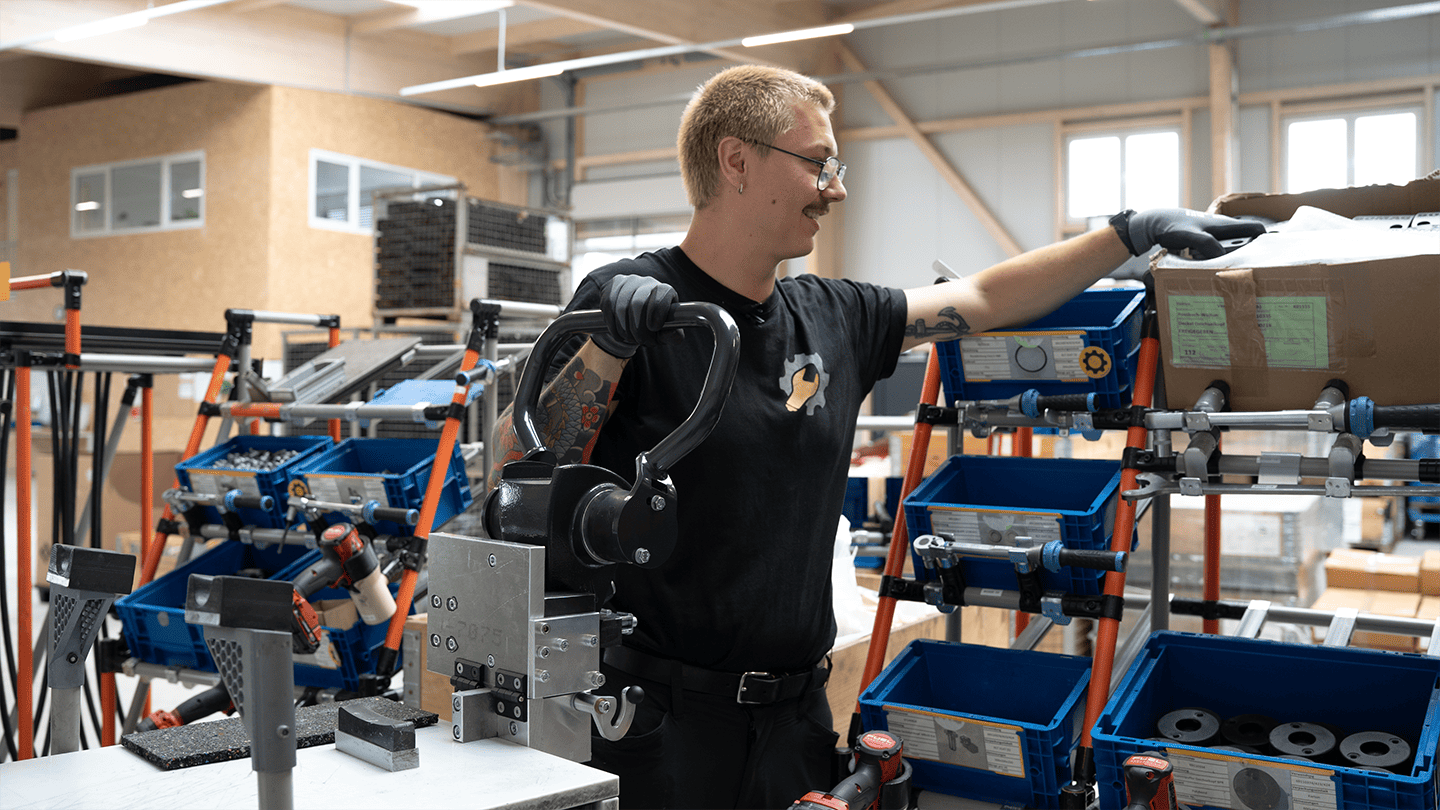

Projektumsetzung & Montageprozess

Innerhalb von nur sechs Wochen wurde das Projekt von der Anfrage bis zur Umsetzung erfolgreich realisiert. Die Standardprodukte, sowie die ersten Prototypen wurden bereits auf der Montagehilfe zusammengebaut, um die Konstruktion zu testen und weiter zu optimieren.

Die Fertigung der elektrischen Rampen erfolgt in mehreren Schritten:

- Aufbau des Außengestells

- Einbau des Innenlebens mit Sensorik, Warnton und Beleuchtung

- Integration der Klappe – das Bauteil ist innerhalb einer Stunde fertiggestellt

Während der Montage kann die gesamte Struktur um 180° gedreht werden, was die Arbeit deutlich erleichtert.

Erfolgreiche Umsetzung und Zukunftsperspektiven

Die entwickelte Montage-Struktur überzeugte die Mitarbeitenden besonders durch:

- Die Drehvorrichtung in Kombination mit der Höhenverstellung, die für ergonomisches Arbeiten sorgt.

- Die kompakte Bauweise, die wertvollen Platz in der Produktion spart.

Das Projektziel wurde erreicht – sowohl der Auftraggeber als auch die Montagemitarbeitenden sind äußerst zufrieden. Aufgrund des Erfolgs sind bereits neue Anforderungen und Ideen in Planung, sodass einer weiteren Zusammenarbeit mit CREFORM nichts im Wege steht.

Für diesen Referenzbericht stand uns Konstrukteur Thomas Jakob beratend zur Seite. Er blickt bereits auf fast 20 Jahre Erfahrung bei der HÜBNER Group zurück und war an der Umsetzung maßgeblich mit beteiligt. Die Montagehilfe im Einsatz zeigte uns Markus Ertle. Vielen Dank.

Projektübersicht – Wer ist die DLRG Schwalmstadt? Die DLRG Ortsverband Schwalmstadt engagiert sich seit

Über Ottobock Ottobock ist ein weltweit führendes Medizintechnikunternehmen mit Hauptsitz in Duderstadt, Deutschland. Seit

Die Jotor GmbH & Co. KG ist ein inhabergeführtes Unternehmen mit Sitz in Deutschland, das

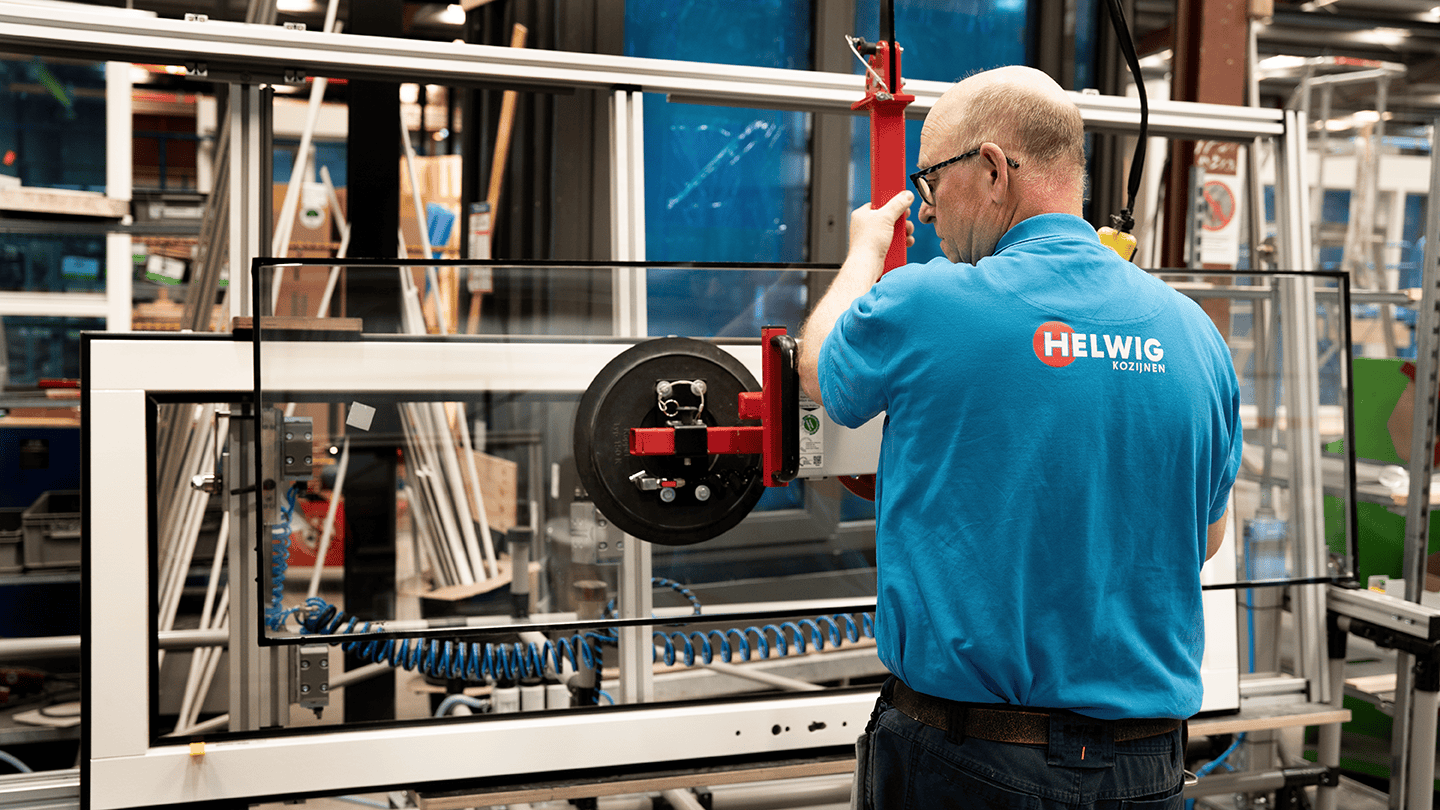

Optimierung der Fenstermontage bei Helwig Kozijnen (NL) in Zusammenarbeit mit CREFORM Über Helwig Kozijnen Der